不干胶标签在实际贴标中,最容易被投诉的不是印刷,而是贴不牢、翘边、起泡、掉标、残胶。尤其是贴在 PP/PE 等低表面能塑料(LSE)、弧面瓶/塑胶桶、冷链或冬季低温环境时,很多项目会出现“当场能贴、过一晚就翘”的典型失效。本文用工程化方法,把胶黏剂选型 + 面材/覆膜应力 + 贴标工艺窗口 + 环境控制讲透,帮助你把贴标稳定性做成可复制的交付标准。

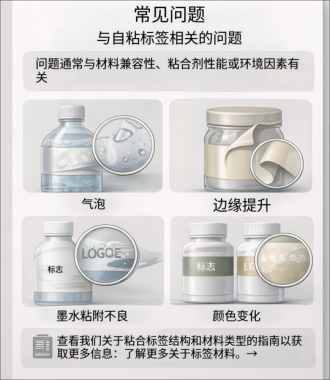

一、先把问题分型:翘边、起泡、掉标、残胶的根因不同

- 边缘起翘(flagging):常见于低表面能材质、曲面应力、覆膜张力过大、贴标压力不足、低温导致胶体“发硬”。

- 隧道/中间鼓起(tunneling):多与面材挺度与曲率不匹配、材料回弹、覆膜与面材热收缩差异有关。

- 起泡:多与被贴物表面有油水/粉尘、贴标排气不充分、静电吸附灰尘、贴标速度过快有关。

- 整张掉标:常见于胶型选择错误(如常温胶贴冷链、通用胶贴 PP/PE)、贴标温度不在窗口内、表面能过低且无处理。

- 残胶/移除困难:常见于永久胶误用在可移除场景,或低温/老化后胶体内聚增强导致残胶。

如果你需要一篇更偏“全面问题清单”的对照,可参考站内:不干胶标签常见问题与解决方法。

二、三步确认被贴物:表面能、曲率、污染、使用环境

1)表面能:PP/PE 是“先天难贴”

一般趋势:不锈钢/玻璃 > PET > PP > PE。表面能越低,胶黏剂越难润湿,初粘与最终粘接都会受影响。建议在打样阶段做两件事:

- 表面能快速检测:用达因笔/达因液做表面能区间确认(很多失效来自“同样是PP,但不同批次/不同添加剂/不同表面处理”)。

- 是否可预处理:电晕/火焰/等离子处理能显著提升润湿与稳定性;若客户端无法处理,就必须在胶型上“硬扛”。

2)曲率:小直径、双曲面瓶体会持续拉扯标签

贴标区域越接近球面,标签越难在“无应力”状态服帖,后续很容易从边角开始翘起。工程建议:

- 小直径/强曲面:优先减小标签尺寸、优化形状(圆角/开槽/分段标签),降低应力集中。

- 面材选择:强曲面优先用薄膜类(BOPP/PE/薄PET)或更柔顺的合成纸体系,避免厚纸面材回弹。

3)污染:油、水、粉尘会直接“隔离胶黏剂”

贴标前“看起来干净”不代表可粘。尤其是注塑件脱模剂、硅油、手汗、粉尘,会让胶黏剂无法润湿。建议把表面清洁标准写进客户贴标SOP(IPA擦拭、干燥时间、禁止手摸贴标区等)。

4)使用环境:低温/冷凝/冷链是最容易翻车的场景

很多丙烯酸胶在低温下会出现“初粘不足、建立粘接慢”,再叠加冷凝水,常见结果就是“过夜翘边”。冷链场景务必按实况打样(冷库贴标、回温、冷凝循环)。

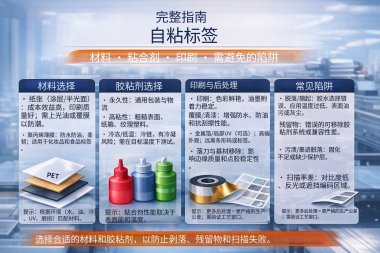

三、胶黏剂选型:把“初粘、剥离、持粘、耐温”分开看

胶型没有绝对好坏,只有是否匹配。你可以用下面这张“决策逻辑”快速定位:

| 场景 | 典型被贴物 | 优先胶型方向 | 关键验证 |

|---|---|---|---|

| 低表面能(LSE) | PP/PE 塑胶桶、塑胶椅、注塑件 | 专用 LSE 强粘永久胶(高润湿/高剥离) | 24h/72h 剥离力;湿热老化后翘边 |

| 曲面小直径 | 小瓶、圆柱罐 | 中高初粘 + 更柔顺面材的组合 | 贴标后回弹翘边;隧道测试 |

| 冷链/低温贴标 | 冷饮、冷冻食品外包装 | 冷冻胶/低温性能更强的体系 | 低温初粘;冷凝循环后是否掉标 |

| 可移除/不残胶 | 临时标识、过程标签 | 可移除胶(可控剥离、低残胶) | 不同驻留时间移除;残胶检查 |

站内关于胶型与基础结构更系统的介绍,可参考:不干胶标签印刷工艺与材料解析、以及可移除场景:什么是可移除不干胶标签?。

四、面材与覆膜应力:很多“翘边”其实是材料在回弹

同一款胶,在不同面材/覆膜组合上表现可能完全不同。原因是标签体系里存在“内应力”:

- 纸面材挺度高:贴在小曲面上会持续拉扯胶层,边角更容易翘。

- 覆膜张力过大:常见“当时贴得住,过几小时开始卷边”。

- 膜材收缩差异:环境温度变化或UV固化带来的收缩,会把标签“拽起来”。

工程建议:曲面/低温/高投诉项目,优先把面材做得“更服帖”,再用胶型补强,而不是只靠胶硬粘。

五、贴标工艺窗口:温度、压力、速度、停留时间缺一不可

再好的材料,如果贴标参数不对,也会翻车。建议把下列参数固化成客户可执行的SOP:

- 贴标温度:低温会显著降低初粘与润湿速度;建议材料与容器在贴标前同温(尤其冬季/冷链)。

- 贴标压力:压贴不足=胶层没有充分“铺开”,边角最先失效;弧面更需要合适的滚压/刮压。

- 贴标速度与停留:速度越快,胶层越难建立粘接;需要给足滚压与停留时间。

- 贴标后建立期:多数压敏胶需要 24h 达到更稳定的剥离力;验收不要只看“刚贴上”。

六、冬季/静电/灰尘场景:一套“保命”贴标SOP

冬季常见组合拳:低温让胶“发硬” + 静电吸尘 + 表面冷凝水。建议客户端这样做:

- 材料与容器提前在贴标车间静置回温(避免从冷库直接贴)。

- 贴标前对贴标区除尘+脱脂(IPA擦拭后必须完全挥发干燥)。

- 设备端加离子风/除静电,降低吸尘导致的起泡与边缘失效。

- 曲面/边角:贴后做二次滚压,把边缘压实。

七、打样与验收:把测试做成“表格化”,交付才稳

建议每个项目至少做 4 组验证(并记录数据):

- 即时初粘:贴标后 1 分钟是否滑移/翘边。

- 24h/72h 剥离力:建立期后再判断“是否牢”。

- 环境循环:低温/湿热/冷凝(按客户真实工况)。

- 应用测试:运输挤压、手触摩擦、油污接触等。

若你还需要更偏“印刷过程控制”的注意事项,可延伸阅读:不干胶标签印刷的注意事项有哪些。