本文要点(先看这 5 条)

- 静电主要由接触—分离与摩擦引发,产线“剥离/分离”越多越容易积累。

- 冬季低湿会显著放大静电:电荷更易积累、更难泄放,同时吸尘更严重。

- 典型缺陷包括:毛刺(墨须)、静电斑纹、漏印/白边、脏点/鱼眼、贴标吸附导致起皱起泡。

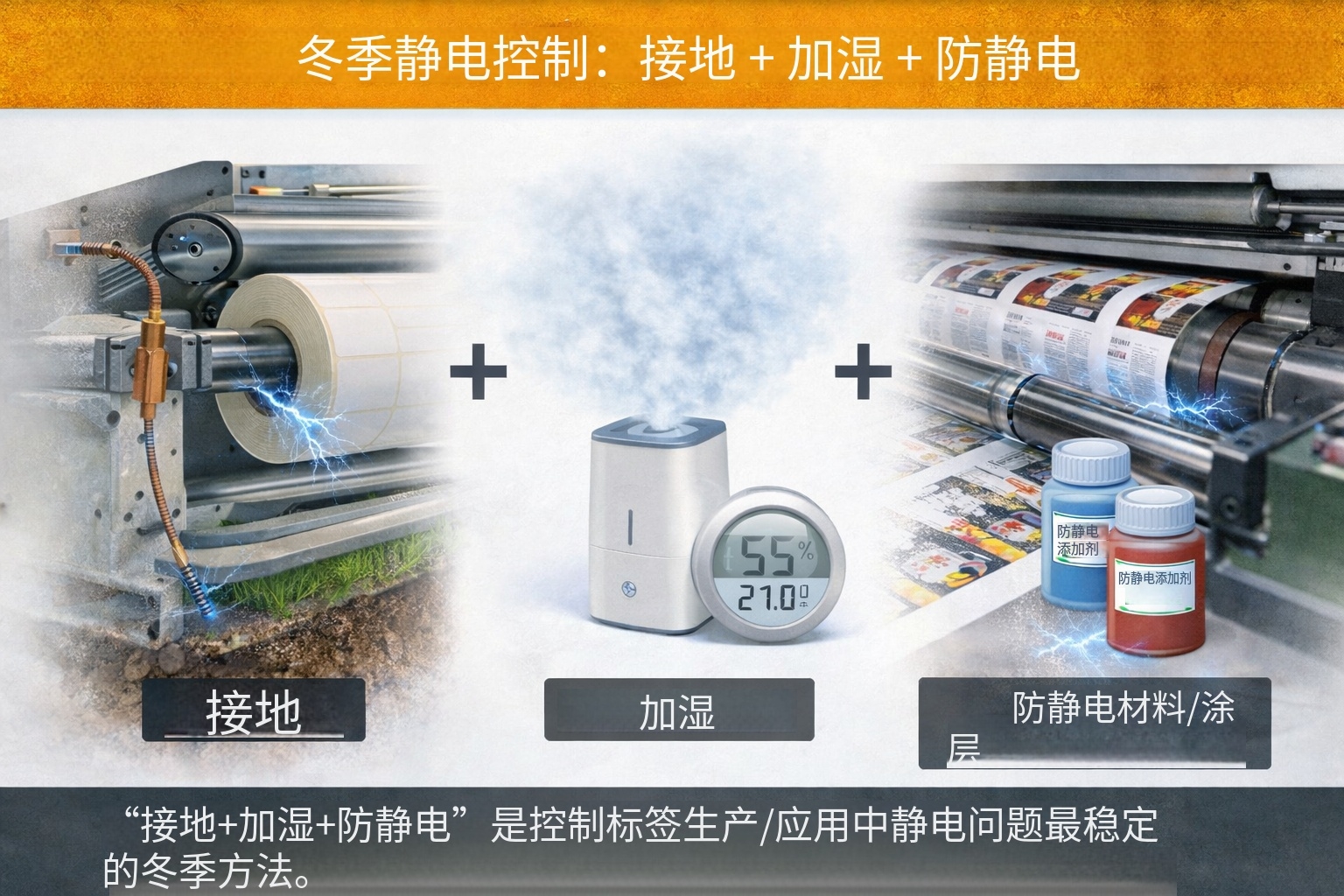

- 最快见效的治理组合通常是:稳定湿度 + 修复接地连续性。

- 薄膜面材/高速剥离位建议叠加:抗静电材料或抗静电涂层/助剂。

一、静电问题是如何产生的?

通常情况下,材料内部正负电荷数量相对平衡,彼此中和,外观上不显示电性。当材料吸收额外电子会呈现负电;当材料失去部分电子会呈现正电。这种因电荷不平衡引起的现象,就是我们生产中遇到的“静电”。

结合实际生产环境,静电主要由两类机制触发:不同材质之间反复接触—分离引发电子转移,以及材料在设备导辊/压辊上高速运行产生摩擦导致电荷积累。简单理解:生产线上凡是存在“摩擦、剥离、分离”的位置,静电就有机会出现。

- 收放卷处:材料解卷/收卷与张力变化,分离动作频繁

- 压纸辊/导辊位置:持续接触摩擦,速度越高越明显

- 模切与排废:离型纸与面材/废料高速剥离,静电集中

- 覆膜/上光:膜材与基材接触—分离,易带电

- 贴标剥离点:标签从底纸剥离瞬间,电荷容易集中显现

二、哪些外界因素会让静电更严重?

1)环境湿度(冬季最关键)

冬季湿度降低,会使材料表面电阻增大,电荷更难泄放,静电更容易积累并持续存在。因此冬季低湿时,“吸尘脏点、分离不畅、贴标不稳定”等问题往往明显加剧。

2)原材料类型(薄膜面材更敏感)

在相同条件下,薄膜类面材通常比纸张类更容易产生静电。原因是薄膜材料更偏绝缘,带电后不易像纸张那样自然导走电荷。高速覆膜、模切排废与剥离贴标等工位对薄膜材料更“敏感”。

3)设备状态与接地(决定“能不能导出去”)

设备的接地连续性、接地点是否松动/氧化、关键辊筒是否具备有效导电路径,都会直接影响静电能否顺利导出。与此同时,导辊若表面粗糙、有磨损或沾有污物,摩擦增大,也会增加静电荷产生。

三、静电会造成哪些典型缺陷?

1)毛刺现象(墨须/飞墨)

印刷过程中,当印版与墨辊接触—分离产生静电时,电荷吸附可能拉拽未干油墨,导致文字或图案边缘出现细丝状“墨须”,外观类似毛刺。

2)静电斑纹(实地斑驳/条纹)

实地印刷出现斑纹时,常被误判为上墨不匀或油墨流动性差。但在部分场景中,油墨在干燥前受到静电影响发生微位移,就会形成不规则的斑驳/条纹效果。

3)漏印/套印白边(颜色之间“排斥”)

多色叠印时,静电排斥可能在颜色交界处形成细小缝隙,表现为文字边缘白边、白墨铺底处出现“排斥缝”等。

4)脏点、白点、鱼眼(吸尘放大)

带电材料会吸附环境粉尘与细小漂浮物,导致脏点、白点、鱼眼等表面缺陷。冬季低湿叠加车间清洁不足时,这类问题会明显增多。

5)静电吸附(分离困难、贴标起皱起泡)

单张材料或标签收集时,静电吸附会让材料难以分离。贴标时,标签从底纸剥离后可能无规律吸附在被贴物表面,造成标签起皱、起泡、歪斜等不稳定现象。

四、静电怎么检测更有效?

现场可使用静电测试仪/静电场强仪进行检测。建议把检测标准化:固定检测工位、固定距离、固定速度条件下读取数值,并同步记录当时缺陷类型与发生频次。通过“数值—工位—缺陷”的对应关系,更容易锁定静电源头与高风险工位。 你也可以延伸阅读这篇更偏“车间维度”排查与影响分析的文章: 不干胶标签印刷车间静电过大对生产造成的影响-怎么消除静电。

五、印刷静电的消除方法(两条路线,优先级明确)

路线 A:物理消除法(先做,见效快)

1)接地消除:把电荷导向大地

接地的核心是建立稳定的导电路径,让静电荷能顺畅泄放。重点检查三件事:接地是否连续、接地点是否氧化/松动、关键辊筒/工位是否真正“导得出去”。

- 除静电绳:导电铜丝被材料包裹,稳定性与耐用性通常更好

- 除静电铜丝:裸露易氧化,需定期维护以避免导电能力下降

2)加湿消除:降低电阻、提升泄放能力(冬季必做)

提升车间湿度可降低材料表面电阻、提升导电性,有助于电荷更快泄放;同时湿度提升也会减少漂浮粉尘,从而降低吸尘脏点风险。

- 基础方式:清水拖地/局部加湿(效果不稳定)

- 推荐方式:喷雾式加湿器或车间加湿系统(更均匀、更可控)

路线 B:化学消除法(薄膜/高速工位更适合)

通过在承印材料表面形成抗静电层,提升表面导电性,减少电荷积累。该方法既可在印刷前对材料进行处理,也可将抗静电剂加入光油/涂层体系,在印刷后形成抗静电表面。对薄膜面材、剥离点、排废位等高风险工位,往往更有针对性。 如果你想看更偏“现场招式”的去静电方法,可参考: 不干胶标签产生静电怎么办?教你几招轻松去除静电问题。

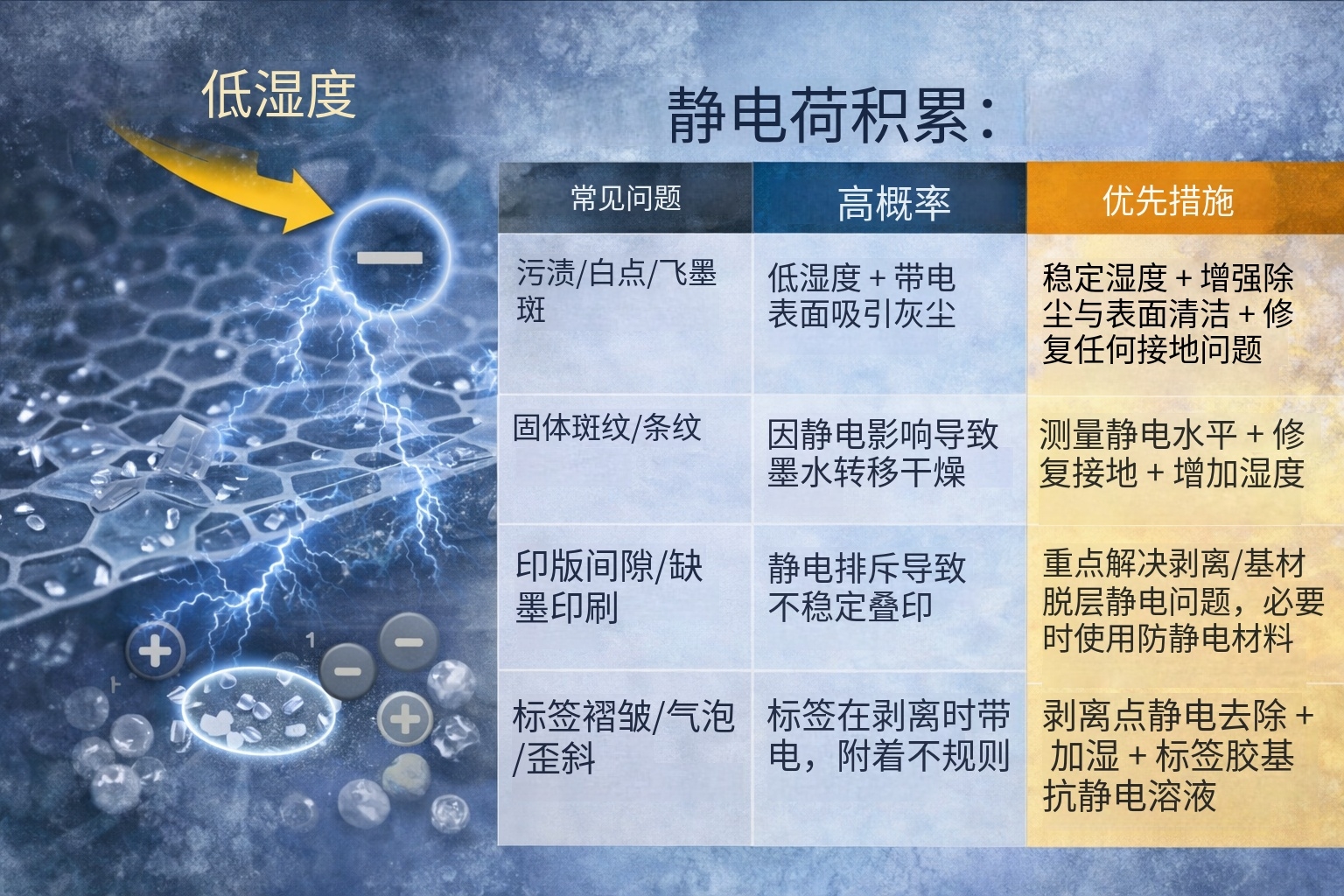

六、冬季静电治理:一张表看懂“症状—原因—优先对策”

| 常见现象 | 高概率原因 | 优先处理动作 |

|---|---|---|

| 脏点/白点/鱼眼增多 | 低湿 + 材料带电吸尘 | 稳定加湿 + 强化除尘清洁 + 排查接地连续性 |

| 实地斑纹/条纹 | 油墨未干受静电影响位移 | 定点测静电值 + 修接地 + 提湿度 |

| 套印白边/漏印缝 | 静电排斥导致叠印不稳 | 重点治理剥离/排废位静电 + 必要时上抗静电材料/涂层 |

| 贴标起皱/起泡/歪斜 | 剥离瞬间带电导致无规律吸附 | 剥离点除静电 + 加湿 + 材料/胶系抗静电方案 |

FAQ(常见问题解答)

为什么冬季不干胶标签印刷静电问题更突出?

冬季湿度下降会让材料表面电阻增大,电荷更难泄放,静电更容易积累并持续存在;同时粉尘更易漂浮,被带电材料吸附后更容易形成脏点与贴标不稳定。

薄膜标签为什么比纸质标签更容易出静电?

薄膜面材更偏绝缘,带电后不容易自然导走电荷;在高速摩擦、覆膜、模切排废与剥离贴标等“接触—分离”动作频繁的工位,静电更容易集中放大。

静电会造成哪些典型印刷缺陷?

常见缺陷包括:文字/图案边缘毛刺(墨须)、实地斑纹或条纹、套印白边与漏印缝隙、吸尘导致的脏点/白点/鱼眼,以及剥离贴标时的无规律吸附引发起皱、起泡和歪斜。

只做接地就能完全解决静电吗?

接地是基础但不一定单独足够。对于薄膜材料、高速剥离点和冬季低湿环境,通常需要“接地 + 加湿 + 清洁除尘 + 抗静电材料/涂层”组合治理,才能长期稳定控制缺陷。

现场最快见效的除静电动作是什么?

优先稳定车间湿度并检查关键工位接地连续性(松动、氧化、断点)。很多工厂在冬季只要把这两项做到位,就能显著降低吸尘脏点与贴标吸附不稳定问题。

静电检测应该怎么做才更有参考价值?

固定检测工位、检测距离与设备速度,定点记录静电数值,同时记录对应缺陷的发生频次与时间段。用“数值—工位—缺陷”的对应关系做对比,定位静电源头会更快、更准。