持续领航|品牌经营

排废断边?模切飞标?华益怎么解决这些问题

来源:华益包装 发布时间:2022-04-24 23:40

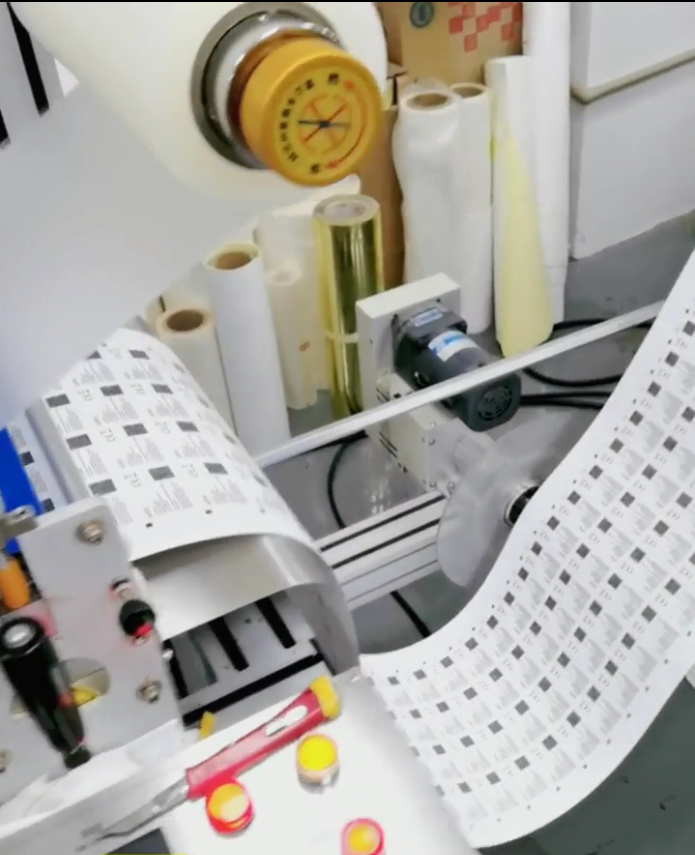

模切是不干胶标签加工过程中必不可少的环节,也是最容易被标签印企的技术部门忽略的一个重要环节。模切效果的好坏将直接影响到客户的使用体验,其中模切掉标是困扰广大标签印企的老大难题之一。本文,笔者将就此问题做下浅析,并与大家分享一些常见的解决方案。

所谓模切掉标(又称飞标),是指在模切过程中不干胶标签随着排废被带起来的现象。在模切排废过程中,不干胶材料离型力过低、模切处胶黏剂回黏、模切刀有破损或接口不齐等原因都会引起模切掉标问题,严重的模切掉标现象不仅会造成原材料浪费,还会给后工序带来许多麻烦。那么,究竟该怎样降低模切飞标问题的产生呢?

下面,华益整理了一张关于模切掉标和排废不良原因和解决方案,让你轻轻松松明白“来龙去脉”,在模切过程中杜绝这些问题。

| 原因 | 解决方法 |

| 纸卷端面不齐、呈锯齿状,有小的裂口,导致纸边强度降低,易拉断 | 更换材料改善分切质量,保证断面整齐降低速度 |

| 材料蛇形摆动,导致排废边尺寸变化纸边变窄时,纸边拉断 | 更换材料改善分切质量避免蛇形降低速度 |

| 排废边太窄,强度太低 | 适当加大废边尺寸,降低速度 |

| 材料抗拉强度太低,材质太差 | 更换强度大的材料、降低速度 |

| 收废辊摩擦力变化,收废辊直径变化,导致收废边张力变化、被拉断 | 及时观察、 调整收废辊的摩擦力,正确控制排废张力、降低速度 |

| 标签形状、标签列数的影响 | 尽量加大标签圆角,便于排废增加排废列数,加大排废边的强度 |

| 材料边缘渗胶,排废边和底纸粘在一起,造成纸边断裂 | 可使用滑石粉、 油脂来处理材料边缘,或用胶带粘除部分渗胶 |

| 生产速度太快或太慢 | 调整合适的模切速度 |

| 模切刀片接口有问题,撕纸 | 改变模切刀接口位置 |

| 材料过期导致黏合剂同底纸粘连 | 更换材料 |

| 底纸涂硅不均、点状无硅、涂胶不均 | 更换材料 |

2. 排废时掉标

| 原因 | 解决方法 |

| 温度降低的原因,材料剥离力(离型力)降低,导致标签同底纸的结合力降低 | 材料模切前预加热或在模切机上联机加热提高黏合剂黏度,使材料离型力增加、标签的结合力增加 |

| 由于材料离型力低,标签在模切机上模切后,收卷路线长,材料在导纸辊上反复变形,最终导致标签松动、掉标 | 模切机上尽量缩短排废距离,避免标签在底纸上松动,使模切后的标签尽快收卷 |

3. 标签同纸边一同揭下

| 原因 | 解决方法 |

| 面材或黏合剂没有完全切透或黏合剂切断后又粘在一起,使标签同废边粘连一起 | 用底纸染色法来确认模切深度检查黏合剂拉丝程度,确认黏合剂切断情况模切机尽量缩短收卷距离使用小角度新的模切刀具、保持锐度 |

| 标签尺寸、标签列数的影响小标签、长条标签问题大 | 标签面积越小、标签越细长,离型力越低,调整模切机或更换材料,选用强剥离力的材料 |

总之,受不干胶材料理化特性的影响,要想模切时降低掉标的发生概率,一定要严格控制模切刀的角度、标签排废边的尺寸以及环境温度。只有这样,在正确调整设备的情况下,才能有效保证不干胶材料的模切质量和生产效率。

上一篇:“浮雕”技术,竟然可以这么炫!太炸裂了! | 下一篇:结构三维码防伪应用印刷